- 服务热线:13824363925

行业资讯

行业资讯

0

2020-12-11 18:02:17

2020-12-11 18:02:17

1.洗涤问题

由于沉铜的电镀处理需要用大量的化学液体处理,而且有酸、碱、非极性、有机溶剂等多种药物,板面洗涤不干净,尤其是沉铜,的脱脂剂调整,不仅会造成交叉污染,还会造成板面局部处理不良或效果处理不良、不均匀,造成结合力方面的一些问题;所以要注意加强水洗的控制,主要包括水洗水流量、水质、水洗时间、盘子滴水时间的控制;尤其是冬天气温低的时候,水洗效果会大大减少,更要注意水洗的控制。

2.沉铜预处理中的微蚀刻和图形电镀预处理

过度的微蚀刻会导致喷孔漏入基材,造成喷孔周围起泡;微蚀刻不足也会造成结合力不足,造成起泡现象;因此,有必要加强对微蚀刻的控制;沉铜预处理的微蚀刻深度一般为1.5-2微米,图案电镀预处理的微蚀刻深度为0.3-1微米。最好通过化学分析和简单的测试称重方法来控制微蚀刻厚度或蚀刻速率;一般情况下,微蚀刻后的板面颜色鲜艳,甚至是粉红色,没有反光;如果颜色不均匀或反光,则表明制造过程的预处理存在质量隐患;注意加强检查;此外,微蚀槽的铜含量、槽温、装载量、微蚀剂含量都是需要注意的事项。

3.沉铜返工很糟糕

由于电镀去除不良、不正确的返工方法或返工期间微蚀刻时间控制不当或其他原因,一些带有沉铜或图形转向的返工板将导致板面起泡;沉铜板的返工如果在生产线上发现沉铜缺陷,可以通过清洗、酸洗和非蚀刻等方式从生产线上除油后直接返工;最好不要除油和微蚀刻;对于已经电加厚的板材,现在应该在微蚀刻槽中去除镀层,注意时间控制。去镀时间可以用一块或两块板粗略测量,保证去镀效果;退镀后,应使用刷版机后的一组软磨刷轻刷,然后按正常生产工艺进行沉铜,但蚀刻时间应减半或进行必要的调整。

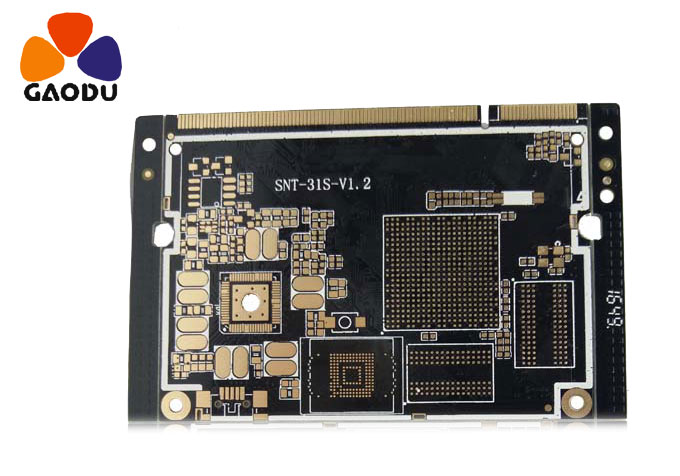

双面板免费加费,四层板加急打样,厚铜电路板打样