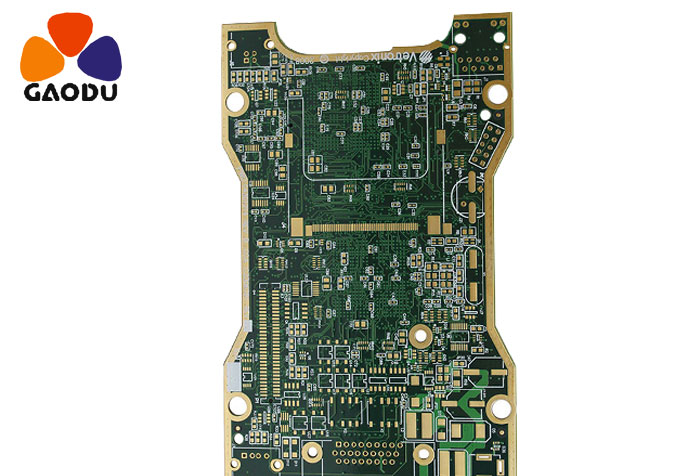

为客户提供最专业的PCB行业服务

- 服务热线:13824363925

行业资讯

行业资讯

0

2020-09-11 17:48:16

2020-09-11 17:48:16

多层板内层黑氧化时,注意控制黑化工艺的以下参数:

首先,微蚀刻的厚度一般为1。5-2。在5um范围内,可通过槽液分析和微蚀刻测厚来控制;

预浸温度,预浸温度可以在黑化,之前升高到30-40度左右,处理时间为1-2分钟,不在室温下。这种改变可以有效保证黑化板板面的色彩均匀性,减少黑化色彩不均匀带来的色差;

C.黑色氧化AB的浓度、AB溶液的比例、镀液的处理时间和老化条件:不同比例和浓度的黑化溶液会影响黑化薄膜的致密性和颜色均匀性,而镀液的处理时间和老化条件会影响黑化薄膜的晶体长度和物理性能。内层处理后,黑化层为针状结晶层,黑化处理时间过短,结晶过短,与树脂附着力不足;黑化时间过长,针结构过长且易碎,树脂浸润困难,影响附着力;槽液老化后,黑化层的针状晶体会变得更长更脆,严重时会变成粉状表面,影响压制后的结合力,有时会导致部分零件板面压制后呈现铜色。主要原因是黑化层在高压下与底部铜断裂,溢出流动的胶和挥发性气体分子;黑化工艺中的上述条件会对黑化和内层的铜表面与压制后的固化板之间的结合力产生很大的影响。内层黑化层和预浸绝缘层之间的结合力降低,这反过来影响机械钻孔过程中的抗冲击性能。内层铜箔与预浸料之间容易撕裂分层,导致后处理,尤其是湿化学溶液(尤其是酸性化学溶液),最终形成粉环;

双面板免费加费,四层板加急打样,厚铜电路板打样