- 服务热线:13824363925

行业资讯

行业资讯

0

2020-08-27 10:24:30

2020-08-27 10:24:30

分段预干燥法(我们在实验1的基础上修改了工艺)

工具准备

A.塞孔吕片:铝板的尺寸比加工板大2英寸,实际加工板的孔径比大于0.1毫米

B.基板的制作:钻一个与通孔相同的基板,基板的厚度为1.0-1.6毫米。基板的原因有利于堵塞孔时产生孔的难度,防止通孔中的墨水污染台面。该基板更适合1.6毫米以上的塞孔板

制造工艺:

刷板-钉床制造-塞孔(根据客户要求塞哪边)—— 印阻焊-预烘焙-曝光-显影-分段固化。

具体流程和说明:

甲床制造

制备具有刻后腐蚀的基底作为钉床。板的厚度为1.6,尺寸比塞孔板四边的大10厘米以上。然后,根据板的尺寸,用厚度为1.6毫米、宽度为5厘米的铜条将钉床支撑在一起板面,使应力均匀。

定位

将钉床固定在手印桌上后,将定位钉在钉床上。

注意事项:1 .当塞孔板位于钉床定位中时,钉床四周的铜条不应超过图形区域

2.床钉定位必须固定在成型区之外或基底材料上。

屏幕制作

取出塞孔铝片分,的不锈钢和不锈钢表面,将板上的定位孔与铝板上的定位孔对齐,用胶带将用于堵塞孔的铝板固定在36-34t的空白网背面,并堵塞孔。

从元件表面进行塞孔(除非客户要求),首先制作第一块板,检查塞孔的对准是否对准,适当调整后开始连续生产;在生产过程中,要求严格的自检和自控,如有偏差应及时调整。堵孔后板孔中的墨水必须充满,从反面可以看到漏油。

注意事项:1 .床钉定位必须在成型区之外或在基材上。

2.注意上下板板面上的底钉划痕。

印阻焊剂:

另一方面用原塞孔用的钉床将其固定在印台上,根据要求选择网格和堵塞点,然后在普通印,进行抗焊,然后在印完成第一面,然后在印完成第二面

注意事项:1 .床钉定位必须在成型区之外或在基材上。

2.注意上下板板面上的底钉划痕。

预干燥:7245分钟

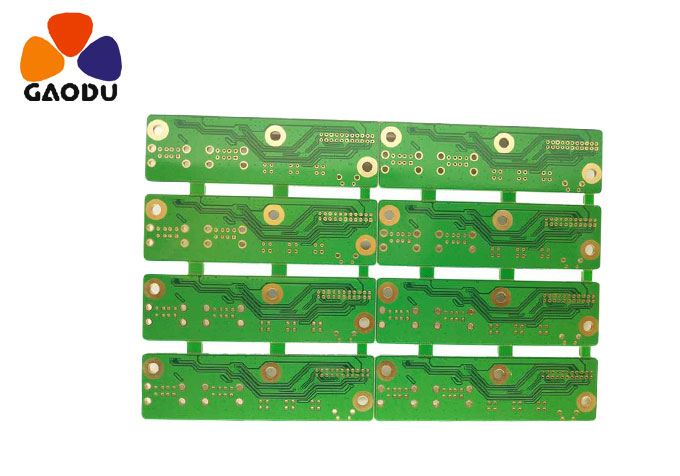

双面板免费加费,四层板加急打样,厚铜电路板打样