- 服务热线:13824363925

pcb100问

pcb100问

0

2019-08-22 14:11:13

2019-08-22 14:11:13

气泡 油墨粘度过大 以稀释剂调整油墨粘度

刮刀速度太快 减低刮刀速度

Mesh数太小 提高mesh数

印完的板子没有静置 静置15-20分钟以上

针孔常发生线路密集处外观类似显像液渗透 线路密集处脏点没有消除 磨刷改成500 mesh尼龙刷或喷砂式磨刷机.并加强后段水洗压力至中压

剥锡铅液内的重氟化铵攻击板面形成凹洞残留液体形成 剥锡铅后以80-100℃热水冲洗,并配合两支500-1000 mesh 软毛尼龙刷刷洗

在印制场所高温受湿 避免板子在此种场所滞留或刷磨前烘烤去湿

邹折 网目(mesh)数太小 选择适当网目数

油墨不均 油墨印完采平放式

透明残膜 预烤时间过长 缩短预烤时间

预烤温度过高 降低温度

曝光没有吸真空 确认完全抽真空才曝光

作业过程从印刷完至显像照射过多U.V光所致 做批量管制,尽量调整先进先出观念.滞留过程尽量不要照到光线

棕色底片老化 检查棕片的光密度值及更换棕片

SMD板上方型焊垫上有水纹状 印刷溢膜较薄处油墨于作业过程中照射到U.V光所致 修改底片使用方垫处覆墨.并缩短从印刷到显像的作业时间

金手指上有条状scum 印刷溢膜较薄处油墨于作业过程中照射到U.V光所致 修改底片使覆墨处往下移/镀金处加磨刷消除/缩短从印刷到显像的时间

压痕 油墨预烤时间不够或温度太低 调整曝光时间与温度

油墨厚度不均使预烤不易干 调整印刷刮刀速度

曝光台上透明软盖压迫板面所致 更改曝光台使其具有跟软盖,下玻璃框类似的硬质材质

曝光台面温度过高 加冷却系统使台面温度降至25-30℃

侧蚀过大 曝光能量不足 提高

显像时间太长/温度太高/压力太大 调整

绿漆残留 吸气不良 确认完全真空才进行曝光

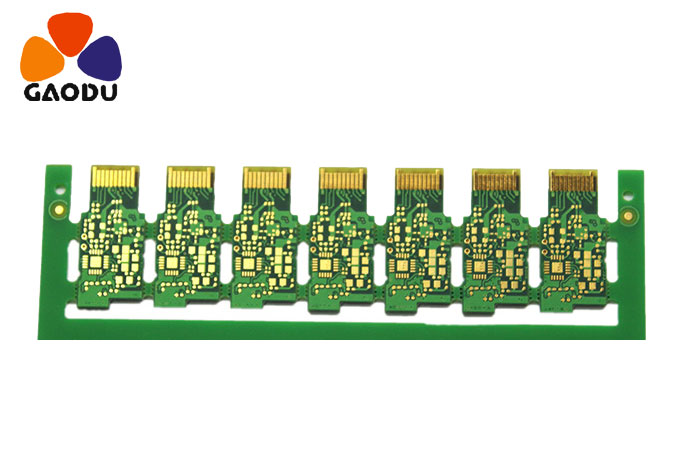

双面板免费加费,四层板加急打样,厚铜电路板打样