- 服务热线:13824363925

pcb100问

pcb100问

0

2019-08-22 09:18:35

2019-08-22 09:18:35

孔位不正不准 钻头摇摆晃动 减少基板叠放的层次/增加转速减少进刀率/重磨及检查所磨之角度及同心度/注意钻头在夹头上的位置是否正确/退屑槽长度不足/校正及改正钻机对准度及稳定性.

盖板不正确 盖板应该均匀平滑并具有散热的功能

基板材料变形使孔位移位 注意材料在钻前钻后的烘烤稳定

定位工具系统不良 检查工具孔的大小及位置

程序带不正确或损伤 检查程序带及读带机

孔径有问题 用错钻头 钻头在上机前要仔细检查钻机的功能是否正确

钻头损毁 换掉并定出钻头使用的政策

钻头重磨次数太多造成退屑槽长度不足 明定钻头使用政策,并检查重磨之品质

主轴损耗 修理或换新

胶渣太多 进刀及转速不对 按材料性质做钻孔及切微片试验以找出最好情况

钻头面在孔中时间太长 改进转速及进刀率以减少孔中时间/降低叠板的层数/检查钻头重磨的情况/检查转速是否降低或不稳

底材尚没有澈底干固 钻孔前基板要烘烤

钻头之击数太多,以致退屑槽长度不足 限定重磨次数,超过了则废弃

盖板及垫板有问题 改换正确的材料

孔中有织维突出 钻头退刀速率太慢 增加退刀速率

钻头受损 重磨及限定钻头使用政策

钻头有问题 按钻头条件的改变及微切片检验之配合找出适合的条件

内层铜箔出现钉头

钻头退速太慢 增加钻头退刀速率

切屑量不正确 对不同材料做各种不同的切屑量试验以找出最正确的排屑

钻头受损 重磨钻头并定出每支钻头应有的击数/更换钻头设计

主轴速率不正确 做实验找出最好的切屑量/检查主轴速度之变异

孔缘口发生白圈 发生热机应力 换掉或重磨钻头/减少钻头留在孔中时间

玻璃纤维组织太粗 改换为玻璃较细的胶片

孔壁粗糙 进刀率变化较大 维持稳定的进刀率

进刀率太快 使用正确的转速及进刀率

盖板及垫板不正确 改换盖板及垫板

固定钻头之真空度不足 检查钻机之真空系统/检查主轴转速变化

毛头 钻头不利 换掉或重磨钻头/定出每支钻头击数

板与板之间有异物 改进板子上机的操作

切屑量不正确 使用正确的切屑量

盖板太薄,使上层之板发生毛头 改用较厚之盖板

压力不正确,使孔朝上之孔口发生毛头 修理钻机

垫板不正确,使孔朝下之孔口发生毛头 使用平滑坚硬的垫板/钻完一叠板后要换掉垫板

孔中有渣屑 盖板板或垫板不正确 更换

孔中有毛头挤住钻头 换掉盖板或垫板

固定钻头之真空度不够 检查钻机真空系统

钻头螺旋角度太小 更换钻头

板子叠放太多层 减少叠板之层数

钻孔条件不对 增加进刀率及转速

静电吸附 提高相对湿度至45%以减少静电的发生

孔形不圆 主轴有问题 更换主轴轴承

钻头上尖点偏心或钻刃高度不对 检查钻头或更换

板叠最上层处出现圈状钻屑附连 没有使用盖板 板叠最上层要加用盖板

钻孔条件不对 降低进刀速率或转速

钻头容易断裂 钻机操作不当 检查压力脚压紧时压力/调整压力脚与钻头间的各种关系/检查主轴转速变化/检查台面在操作时的稳定度

钻头有问题 上机检查钻头/注意退料槽长度是否够

进刀太快 降低进刀率

所钻之板叠层数太多 减少板叠层数

IV.钻头较小转速则要快,易于板面穿透,而进/退刀速不能过快,因为扭矩力加大;钻头较大则转速不能过快,防止有些边孔钻不干净,进刀速不能太快,因为孔径大易拉损铜皮,退刀速也不能过快.因为易使铜皮玻璃纤维过多溢出.

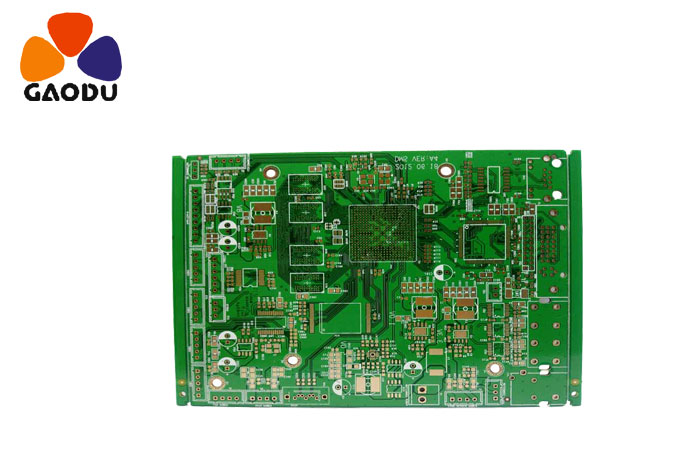

双面板免费加费,四层板加急打样,厚铜电路板打样