总流程: (压合基准孔制作) →(压板前处理)棕化→组合→迭合→压合

⑴压合基准孔制作:

内层压合的主要固定模式有两种:以预先做好的插梢孔插入插梢来固定压合,这样的方式被称为插梢压合法.事先加工的对位孔以铆钉的方式将所有内层板固定压合,作业上比插梢压合操作简单出利于量产,因此而被称为量产式压合.

不论多层板以何种压合生产,多于一张内层板的电路板结构都会作出对位孔.而压板后则必须读出内层的基准记号,加工出钻孔所使用的对位基准孔.钻孔对位基准孔在内层作业时就已制作在内层板上,藉由机械读取及公差平均的过程,钻出适当的工具孔.由于压板后电路板会收缩,因此一般在内层设计都会做补偿以防止位置偏移,故工作底片在制作电路板前会预先将内层线路予以等比例调节.

⑵水平棕化线(压合前处理):

流程:入料→酸洗→循环水洗→清洁段→加压水洗→纯水洗→中检→棕化(预浸)段→棕化→加压水洗→纯水洗→吸干→ 烘干→收料

注:

酸洗目的:清洗铜面残留的氧化物,手指纹. 循环水洗目的:将铜面残留药水用水清洗(水洗目的)

清洁目的:清洗铜面残留的氧化物,手指纹,油脂,有机物. 预浸目的:防止污染物带入棕化段.

棕化段目的:将内层板铜面作氧化处理.

增加内层板与树脂接触的表面,加强二者附着力.

增加铜面对流动树脂之润湿性,使树脂能流入各死角而在棕化后有更好的抓地力.

在裸铜表面产生一层致密的钝化层,以阻绝高温下液态树脂中胺类对铜面的影响.:

⑶迭合流程:

送水承载盘→放牛皮纸→盖铜箔→迭内层板→铺铜箔→无尘布擦铜板→盖铜板→放挡板→放牛皮纸→盖上盖板

注:作用

放牛皮纸目的:缓冲压力. 盖铜板:用来作内层板隔层. 铺铜箔:用来作内层板增层用. 放挡板:防止铜板滑移.

⑷压合流程:

入料→热压→执行程序→冷压→下料

热压:将内层板与胶片粘合.

I.内层(P)检验缺点:刮伤.凹点.凹陷.板厚薄.尺寸不符.棕化不良.铹坏

II.压板制程常出现的问题原因及对策

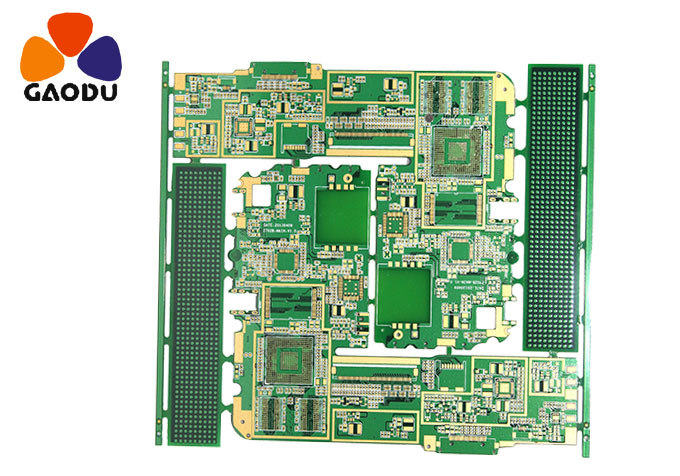

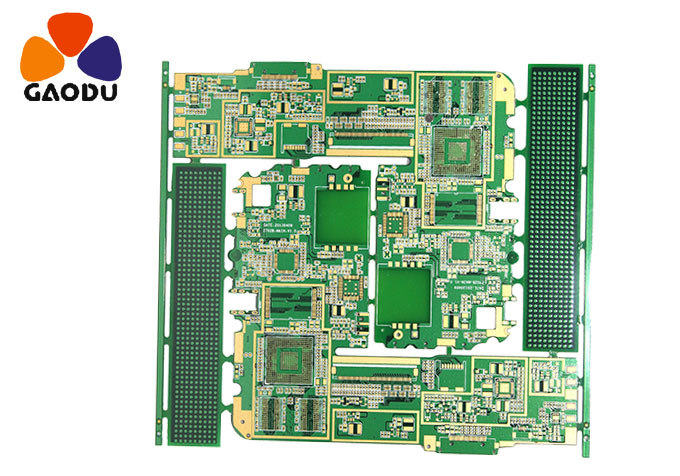

pcb100问

pcb100问

2019-08-22 08:58:35

2019-08-22 08:58:35