- 服务热线:13824363925

行业资讯

行业资讯

0

2020-09-26 11:21:16

2020-09-26 11:21:16

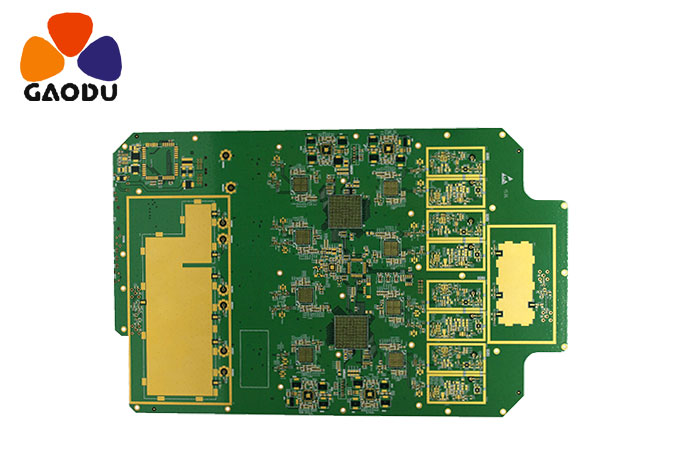

随着电子工业的发展,电子元器件的集成度越来越高,但体积却越来越小,BGA封装被广泛使用。所以PCB线会越来越小,层数越来越多。减少线宽和行距是尽可能使用有限的面积,增加层数是使用空间。未来电路板的主流线将是2-3 mil或更少。

人们普遍认为,电路板生产的每一次增加或升级都需要投资,投资资金相对较大。换句话说,高档电路板就是用高档设备生产出来的。但是,大规模投资并不是每个企业都负担得起的,投资后需要花费大量的时间和金钱来测试和收集过程数据。先根据企业现状做试验和试生产,再根据实际情况和市场情况决定是否投资,似乎是更好的办法方法。本文详细介绍了在普通设备条件下和细线路的生产条件下所能生产的细线的宽度极限方法。

一般的生产工艺可分为封盖酸蚀法和图案电镀法,两者各有利弊。酸蚀法得到的线很均匀,有利于阻抗控制,环境污染小,但是破了一个孔,会造成报废;碱腐蚀的产生容易控制,但线路不均匀,环境污染大。

首先干膜是电路制作的第一要务。不同的干膜分辨率不同,但一般曝光后能显示2mil/2mil的线宽线距离。普通曝光机的分辨率可以达到2ml,一般这个范围内的线宽线距离不会造成问题。在线宽线距离为4mil/4mil以上的显影机的喷嘴中,压力与药液浓度的关系不是很大,但在3 mil/3 mil的线宽线距离以下,喷嘴是影响分辨率的关键,所以一般采用扇形喷嘴,显影前压力在3BAR左右。

虽然曝光能量对线条的影响很大,但是目前市面上使用的干膜大多曝光范围很广。可以在12-18级(25级曝光标尺)或7-9级(21级曝光标尺)进行区分。一般来说,较低的曝光能量有利于分辨率,但当能量过低时,空气中的灰尘和各种杂质会对其产生很大的影响,在后续过程中会造成开路(酸蚀)或短路(碱腐蚀)。所以实际生产要结合暗室的洁净度,这样就可以根据实际情况选择可生产电路板的最小线宽和线间距。

线越小,显影条件对分辨率的影响越明显。当线高于4.0毫升/4.0毫升时,显影条件(速度、药液浓度、压力等)的影响。)不明显;当线为2.0 mil/2.0 mil时,喷嘴形状和压力对线的正常发展起着关键作用。此时显影速度可能会明显下降,药液浓度对线条外观有影响。可能的原因是风扇喷嘴压力大,线间距很小时冲量还能到达干膜底部,可以显影;锥形喷嘴压力低,开发细线路难度大。此外,电路板放置方向对分辨率和干膜侧壁有明显影响。

不同的曝光机分辨率不同。目前曝光机一种是风冷面光源,一种是水冷点光源。其标称分辨率为4mil。但实验表明,无需特殊调整或操作,即可达到3.0 mil/3.0 mil;甚至可以达到0.2 mil/0.2 mil;1.5mil/1.5mil在能量降低时也可以区分,但此时操作要小心,灰尘杂物影响大。此外,聚脂薄膜表面和玻璃表面的分辨率没有明显差异。

对于碱性蚀刻,电镀后总是有蘑菇效应,一般只有明显的,没有明显的。如果线大于4.0毫升/4.0毫升,蘑菇

但当线为2.0mil/2.0mil时,影响非常大。干膜由于电镀时铅锡溢出呈蘑菇状,由于干膜夹在里面,很难去除。有方法解决了;1.通过脉冲电镀使镀层均匀;2.使用厚干膜,一般干膜35-38微米,厚干膜50-55微米,成本较高。这种干膜在酸蚀用的比较好效果;3.小电流电镀。但这些方法是不完整的。其实很难有完整的方法。

由于蘑菇效应,从细线路去除薄膜非常麻烦。由于氢氧化钠对铅和锡的腐蚀在2.0密耳/2.0密耳的时会,非常明显,所以可以通过在电镀过程中增厚铅和锡并降低氢氧化钠的浓度来解决。

在碱性蚀刻中,不同的线宽速度不同,不同的线条速度也不同。如果电路板对制作的线路厚度没有特殊要求,制作0.25oz铜箔厚度的电路板或刻蚀掉0.5oz的基底铜,电镀的铜会变薄,铅和锡会变厚,对碱性刻蚀制作细线路有作用。此外,喷嘴需要呈扇形。一般锥形喷嘴只能达到4.0mil/4.0mil。

在酸蚀,同样的线宽、线形和速度是不同的,但是一般来说,当使用酸蚀,时,干膜在传输和之前的过程中很容易破裂或划伤覆盖孔的膜和表面的膜,所以在生产过程中要小心。酸蚀线效果优于碱腐蚀,无蘑菇效应的侧腐蚀小于碱腐蚀。此外,扇形喷嘴效果明显优于锥形喷嘴。酸蚀后面线路的阻抗变化较小。

在生产过程中,胶片的速度和温度、板面的洁净度和重氮胶片的洁净度对合格率影响很大,尤其是对酸蚀胶片的参数和板面的平整度影响很大;对于碱蚀来说,曝光的清洁度很重要。

因此认为普通设备无需特殊调整即可生产3.0 mil/3.0 mil(指菲林线宽度和间距)板材;然而,合格率受环境、人员熟练程度和操作水平的影响。碱蚀适用于生产3.0mil/3.0mil以下的电路板,除非基底铜小到一定程度,扇形喷嘴效果明显优于锥形喷嘴。

双面板免费加费,四层板加急打样,厚铜电路板打样