- 服务热线:13824363925

行业资讯

行业资讯

0

2020-09-08 18:23:19

2020-09-08 18:23:19

使用不同的树脂体系和不同材料的基材,不同的树脂体系也导致铜沉积过程中活化效果和沉铜时的明显差异。特别是某些CEM复合板和高频板银基板的特殊性,在进行化学镀铜时需要一些特殊的处理方法,如果采用常规的化学镀铜,有时很难达到良好的效果效果。

基材的预处理。一些基材在压入基材时可能会吸收水分,一些树脂固化不良,这可能会导致孔,钻井质量差、钻井污染过大或在孔,钻井时孔井壁树脂严重撕裂,因此切割材料时必须烘烤。此外,在层压一些多层板之后,pp半固化片基材区支管也可能发生固化不良,这将直接影响孔的钻孔和通过去除胶渣来活化铜沉积。孔钻孔状况不佳,主要表现在: 孔,有大量树脂粉尘,孔壁粗糙,空气界面毛刺严重,孔,毛刺,内铜箔钉头,玻璃纤维区域撕裂段长度不均匀等。所有这些都会对化学铜造成一定的质量危害。

除了通过机械处理方法去除基材表面污染和孔港的毛边/毛刺之外,刷板还能进行表面清洁,在许多情况下,它还能在孔起到清洁和除尘的作用。特别是,更重要的是,有更多的双层面板没有经过胶渣去除处理。另一点要注意的是,你不应该认为孔内胶渣和灰尘可以通过去除胶体残留物来去除。事实上,在许多情况下,去除胶体残留物的过程具有极其有限的灰尘处理效果,因为浴溶液中的灰尘将形成小的胶束,这使得难以处理浴溶液。吸附在孔壁上的胶束可能在孔,形成电镀瘤,也可能在后续加工过程中从孔壁上脱落,这也可能在孔造成无铜斑点。因此,对于多层和双层面板,机械刷涂和高压清洗也是必要的,尤其是面对行业的发展趋势,小孔板和高纵横比板越来越普遍。甚至有时超声波清洗除尘在孔已经成为一种趋势。

合理、适当的去胶工艺可以大大提高孔胶的比结合力和内层连接的可靠性,但去胶工艺与相关镀液的不协调也会带来一些意外问题。胶渣清除不充分会造成质量隐患,如孔墙出现微孔、内层粘结不良、孔墙脱落、孔;刮伤等。过多的胶渣清除还可能造成孔,玻璃纤维突出、孔,玻璃纤维粗糙、铜渗透、内部楔形孔破坏内部发黑铜之间的分离,导致孔铜断裂或不连续或涂层褶皱应力增加。此外,几种除胶槽液之间的协调和控制也是一个非常重要的原因。

膨胀/膨胀不足可能导致残胶去除不足;如果膨化/溶胀转变可以去除蓬松的树脂,将激活沉铜时,的不良铜沉积,即使发生铜沉积,在后期过程中也可能出现树脂下沉和孔壁脱落等缺陷;就除胶槽而言,新槽和较高的处理活性也可能导致一些单功能树脂、双功能树脂和一些低连接度的三功能树脂的过量除胶,导致玻璃纤维从孔壁突出,难以活化,与化学铜的结合力比与树脂的结合力差。铜沉积后,化学铜应力将会倍增。严重的是,可以清楚地看到,在铜沉积之后,孔墙的化学铜从孔墙脱落,导致随后的孔没有铜生产

孔没有铜开路,这对印刷电路板行业人来说并不陌生;如何控制?很多同事都问过很多次了。已经做了很多切片,但是问题不能完全改善,它们总是重复出现。今天由这个过程产生,明天由这个过程产生。事实上,这并不难控制,但有些人不能坚持监督和预防,他们总是治疗头痛和疼痛。

以下是我个人对孔无铜开路的看法和控制方法。孔不含铜的原因无非是:

1.钻探孔尘塞孔或孔

2.沉铜时药水有泡沫,孔没有铜沉淀

3.孔,有布线油墨,但没有电保护层。蚀刻后,孔没有铜

4.镀铜或电镀后,孔的酸碱溶液没有清洗干净,停车时间太长,导致咬得慢。

5.微蚀刻过程中操作不当,停留时间过长。

6.冲压压力太高,(设计的冲压孔太靠近导电孔),中间被整齐地切断。

7.电镀液(锡和镍)渗透性差。

针对孔,无铜问题的这七个原因进行了改进。

1.对于容易产生粉尘的孔(例如,直径0.3毫米以下的孔包含0.3毫米),增加高压水洗和胶渣清除程序。

2.提高药液效果的活性和振动。

3.更换印刷丝网和位菲林

4.延长水洗时间,并指定多少小时,以完成图形传输。

5.设置计时器。6.添加防爆孔减轻电路板压力。

7.定期进行渗透测试。因此,知道有这么多的原因导致孔,无铜开路,你需要分析每一片吗?我们是否应该提前预防和监督。

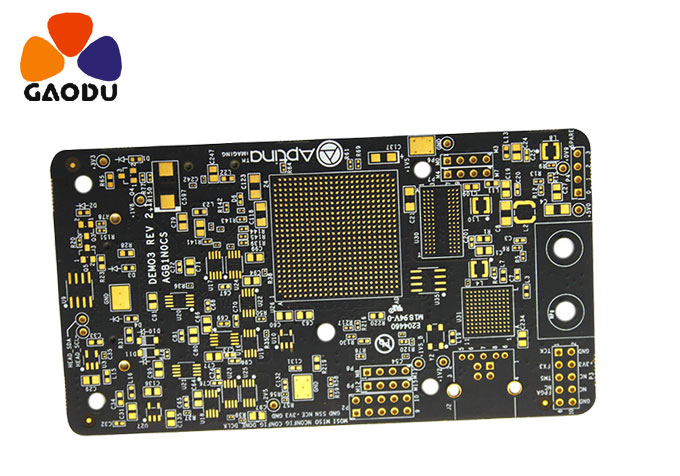

双面板免费加费,四层板加急打样,厚铜电路板打样