为客户提供最专业的PCB行业服务

- 服务热线:13824363925

行业资讯

行业资讯

0

2020-07-31 11:17:50

2020-07-31 11:17:50

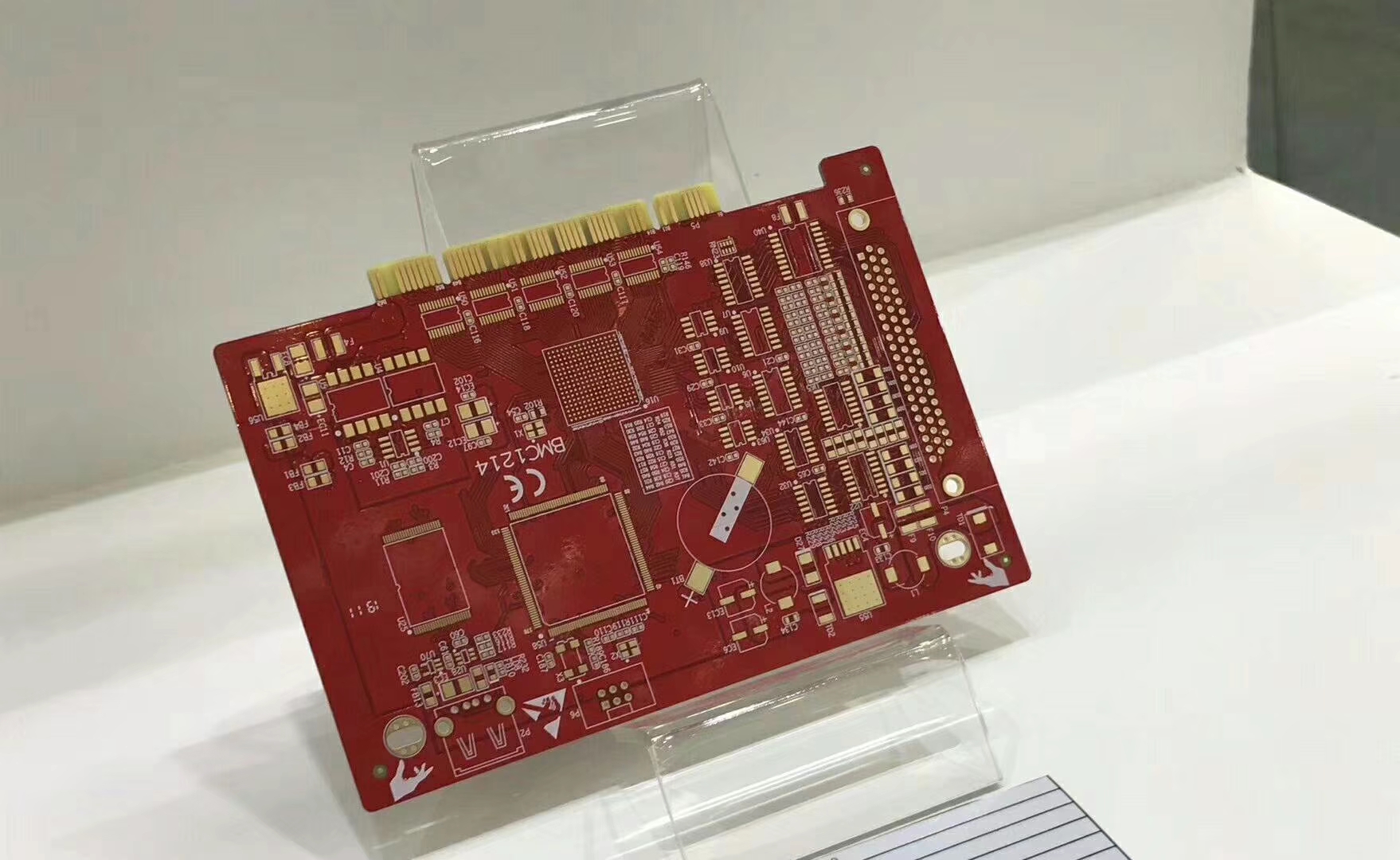

裸铜本身具有良好的可焊性,但pcb表面的铜导体暴露在空气中后会迅速氧化,导致pcb性能下降。因此,有必要对铜表面进行处理,以确保良好的可焊性和可靠性。但是,经过pcb表面处理后,阻焊窗口的微带线损耗会发生变化,从而影响信号传输性能。选择不同的表面处理工艺会对pcb导体损耗产生不同的影响。对于高速pcb,中雷PCB制造商在选择表面处理工艺时,不仅要考虑可焊性,还要考虑其对信号损耗的影响。

为了分析不同表面处理对pcb损耗性能的影响,采用相同的材料和设计制作pcb半成品,然后采用不同的表面处理,测试不同表面处理的微带线插入损耗值。在10千兆赫和20千兆赫时,沉金过程后的损耗值最大,沉银过程后的损耗值最小。与裸铜的损耗值相比,10千兆赫和20千兆赫沉金处理后的损耗值分别增加了19.32%和25.07%。然而,沉银处理后的损耗值分别增加了2.12%和0.96%,单端微带线经其他表面处理后的损耗值比裸铜(除沉银和OSP外)高10%~25%,对线损影响较大。

从每种金属材料的电阻率可以看出,银的电阻率较小,所以沉银过程对微带线损耗的影响最小;虽然镍和金的电阻率小于锡,但微带线的信号损耗受沉金表面技术镀层厚度的影响很大,而锡沉积表面技术镀层厚度只有1m左右,因此其对信号损耗的影响略小于无铅喷锡。

除了上述加工技术外,反钻孔设计和残余桩控制也对pcb损耗有一定影响。通过反钻减小过孔的剩余桩长,可以显著降低信号反射对损耗测试的干扰,改善内部电路的损耗性能

双面板免费加费,四层板加急打样,厚铜电路板打样