- 服务热线:13824363925

行业资讯

行业资讯

0

2020-09-29 18:00:37

2020-09-29 18:00:37

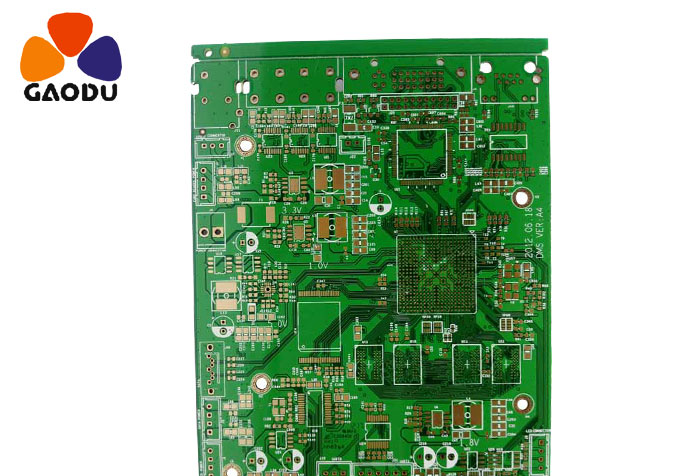

多层印制线路板镀金工艺控制简介

一、工艺简介

沉金工艺的目的是在印制线路表面沉积出色泽稳定、亮度好、镀层光滑、可焊性好的镍金镀层。基本上可以分为四个阶段:预处理(脱脂、微蚀刻、活化和后浸)、沉镍、沉金和后处理(废金水洗涤、去离子水洗涤和干燥)。

二、预处理

沉金预处理一般包括以下步骤:脱脂(30-482)、微蚀刻(60g/InaPS、2%H2SO4)、活化(10 t-354-2)、后浸(1% H2SO4)。从而去除铜表面的氧化物,在铜表面沉积钯作为镍沉积的活化中心。其中一个环节处理不好,会影响后续的镍沉淀和金沉淀,导致批量报废。在生产过程中,各种药水必须定期分析补充,控制在要求的范围内。更重要的例子是:微蚀刻速率应控制在“25U—40U”。当活化药液的铜含量超过800PPM时,必须打开新的钢瓶。药液筒的清洗和维护对PCB质量也有很大影响。除了油缸、微蚀缸和后浸缸外,缸要每周更换一次,每个洗缸也要每周清洗一次。

三.镍沉淀

镍沉淀的主要溶液成分为镍(5.1-5.8克/升)、还原剂次磷酸钠(25-30克/升)和稳定剂。由于化学镍对溶液成分有严格要求,生产过程中必须每班分析测试两次,并根据裸铜面积或生产板经验补充镍还原剂。

我们应该遵循量少、分散、反复喂食的原则,防止局部浴液反应剧烈,导致浴液加速老化。酸碱度和镀液温度对镍的厚度影响很大,镍溶液的温度控制在85-90。当酸碱度为5.3-5.7时,镍槽的温度应降至70左右,以减缓镀液的老化。化学镀镍液对杂质敏感,很多化学物质成分对化学镀镍有害,可分为以下几类:抑制剂:包括Pb。Sn。Hg。Ti。Bi(低熔点重金属),

有机杂质包括s、硝酸和阴离子湿润剂。这些物质都会降低活性,导致化学镀速度降低,漏镀。当受到严厉惩罚时,化学镀镍过程将完全停止。

有机杂质:包括:除上述有机稳定剂外,还有塑化剂和来自设备、焊锡的杂质。虽然一些杂质可以通过连续电镀去除,但不能完全去除。

不稳定因素:包括钯和少量铜。这两种成分由于化学镀镍而不稳定,使罐壁和加热器镀层粗糙过度。固体杂质:包括硫酸钙或磷酸钙等不溶物质,沉入或带入溶液中。过滤可以去除固体颗粒。

总之,在生产过程中,应采取有效措施减少这些杂质混入电镀液中。

第四,沉金

沉金是浸金技术的一种,主要用于沉金槽成分;Au(1.5-3.5g/l)和粘结剂(Ec0.06-0.16mol/L)可以替代镍磷合金层上的纯金电镀怪兽,使镀层光滑、结晶细致。电镀液的酸碱度一般在4-5之间,控制温度为85-90。

V.后处理

沉金后处理也是一个重要环节。对于印制线路板块,一般包括废金水水洗、去离子水水洗、烘干等步骤。如果条件允许,沉金板可以通过水平洗板进一步清洗和干燥。卧式洗板机可以用药液(硫酸10%,过氧化氢30克/升)、高压去离子水冲洗(30 ~ 50磅/平方英寸)、去离子水冲洗、吹干、烘干,彻底清除印制线, 路板孔内部和表面的药液和水渍,得到镀层均匀的镀金板

双面板免费加费,四层板加急打样,厚铜电路板打样